El pasado mes de marzo comenzó la producción de cuatro camiones y un chasis para bus Volkswagen en la Planta de la marca alemana en Córdoba. Invitados por la división de pesados viajamos a la ciudad mediterranea para conocer esta factoría.

La linea de producción así como el area de abastecimiento se encuentra sobre una superficie de 15.000 m2 donde antes se producían las cajas MQ250. Si bien estaba el espacio donde se producían las transmisiones se tuvo que retirar maquinaria, realizar obra civil, cambio de instalaciones obsoletas, pulido y pintado de piso entre otras obras. Mucho del personal que trabajaba en la producción de cajas fue derivado a la producción de camiones como también de otras áreas, siendo mucho del personal capacitado en Brasil.

En la actualidad se ensamblan a razón de seis vehículos por día entre los camiones Delivery 9.170 y 11.180, los Constellation 17.280 en las versiones chasis-cabina y camión articulado, y el chasis del Volksbus 15.190 OD, estimando que este año finalizará en 800 unidades. La planta fue desarrollada para producir 2.700 vehículos en dos turnos aunque para el próximo año continuarán con un turno de 7:00 a 13:00 estimando en producir 1.350 vehículos en el año completo.

Todo arranca en logística, el proceso comienza con la llega de los contenedores pasando por la aduana domiciliaria. Estos containers vienen por barco de Brasil más precisamente de la Planta de Resende en Rio de Janeiro donde se preparan los Trucking Box (camión en caja) que es un concepto logístico en el cual se trae el camión desarmado.

Si bien el 100% de los elementos viene de Brasil, salvo el Gasoil o la urea, se está trabajando en desarrollar proveedores locales de manera de importar menos piezas y de esa manera contar con beneficios impositivos como puede ser las baterías o la cubiertas. Cada camión llega con alrededor de 380 partes según el modelos y actualmente en el depósito disponen de 75 unidades para ensamblar.

El depósito también sufrió cambios ya que pensemos que antes se almacenaban piezas pequeñas o cajas completas que no superaban lo 50/60 kg; por lo que hubo que modificar estanterías y remplazarlas, además se instaló un puente grúa para poder movilizar las cajas, cabinas y sobre todo los chasis.

Se desarman los contenedores, se ordenan los materiales en el depósito y se cargan en los sistemas como el SAP y a partir de ahí según el programa de producción se hace un pedido y una secuencia de producción recibiendo esta información en logística para preparar todo el material necesario y la documentación para comenzar el ensamble del camión. Se preparar unos carros con los distintos materiales y lo que se denomina «minutería» que son los tornillos precintos, tuercas, arandelas, etc, que se dirigirán a cada uno de los puestos.

La primera estación es donde se graba el número de chasis y VIN con una máquina laser y donde se colocan distintos elementos y soportes de montaje. Todas las tareas se realiza con una tecnología 4.0 de digitalización como los ajustes y aprietes que se realizan con torquímetros que permiten guardar la información y estar relacionadas con ese chasis de modo de tener el historial del camión y tener la trazabilidad del mismo.

En la estación siguiente se realiza el cableado y la colocación de cañerías de aire sobre el chasis. Aqui el chasis se desplaza mediante unos carritos.

En la próxima estación se colocan las rueda y a partir de ese momento ya el camión se desplaza apoyado sobre las ruedas. Se puede ver en esta parte de la linea distintos equipos de izaje dado el peso de los componentes.

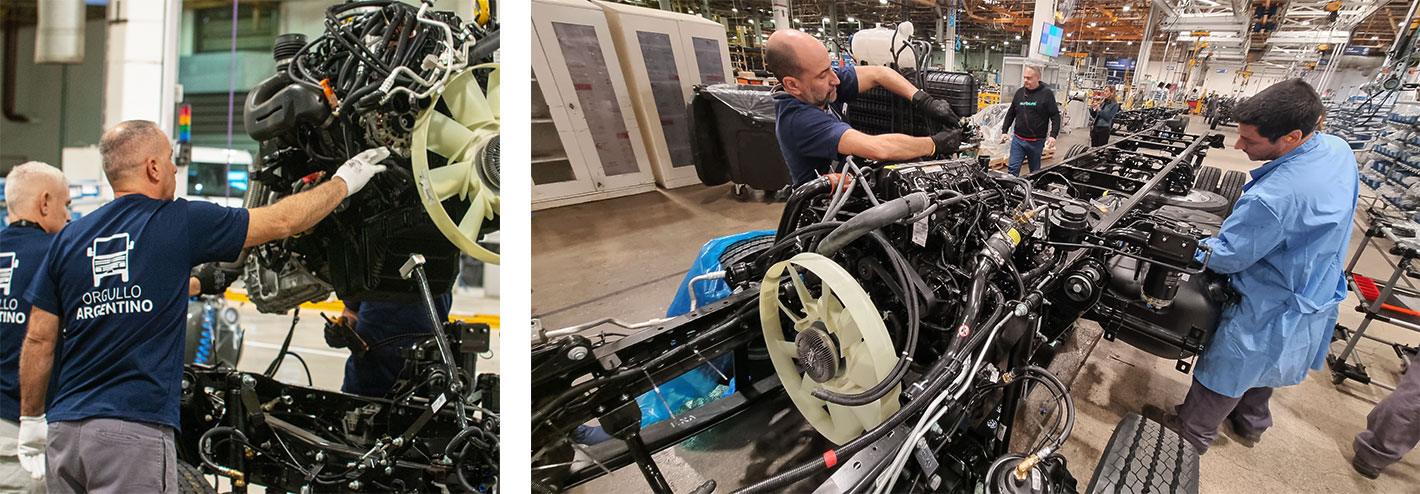

Luego se pasa a la etapa de la instalación del motor y transmisión que viene armado desde Brasil y que se realiza mediante un puente grúa especial para esta operación.

Luego se pasa a la etapa de la instalación del motor y transmisión que viene armado desde Brasil y que se realiza mediante un puente grúa especial para esta operación.

En esta parte de la linea ya el camión toma su forma al equiparlo con la cabina que ingresa mediante un sistema que le da una inclinación especial para su montaje.

El ultimo puesto de montaje es en el que se realiza el llenado de fluidos. Se realiza mediante una moderna máquina que procede de Brasil con características especiales; ya que realiza el vacío de modo de garantizar que no quede aire y no tener que purgar después. Con esta misma máquina se realiza el llenado de urea, diesel, liquido refrigerante, aceite hidráulico, etc; guardando toda la información de lo que se cargo y quedando en la trazabilidad, guardándola con el número de camión. Luego de completar los fluidos se realiza el primer arranque.

Un poco más adelante se pasa por un puesto donde se realizan las parametrizaciones de la ECU para luego pasar a un sector de alineado de dirección.

A partir de aquí se produce un cambio de responsabilidad donde el camión sale de producción para pasar a ser responsabilidad de Calidad. El camión pasa por unos rodillos donde se hacen testeos a 90 km/h y a velocidad máxima. De allí luego a la prueba de lluvia: un lugar cerrado donde se prueba la estanqueidad de la cabina sometiéndola a una lluvia torrencial emulada de 5 minutos y se controla que no haya ingresado humedad ni agua.

El control de calidad final se hace en el túnel de luz que dispone de infinidad de tubos fluorescente donde se verifica la calidad de la superficie para luego pasar por una fosa y controlar la parte inferior del vehículo.

El area de calidad realiza cada una frecuencia determinada la inspección de un camión haciéndole un análisis e inspección mucho más exhaustivo demorando en esa operación dos días. De esta manera no solo se verifica cómo están saliendo los camiones sino también se va ajustando el proceso retroalimentándolo. Para finalizar el camión se dirige a la planta de despacho donde se hace la salida de la fábrica para su distribución.