El pasado 16 de febrero Toyota Argentina dio por inaugurada oficialmente la nueva planta de ensamble en Zárate para producir el modelo HIACE, trás una inversión de 50 millones de dólares; marcando el regreso a la fabricación de un nuevo modelo de la marca en nuestro país luego de 26 años.

El acto lo encabezó el Presidente de la automotriz japonesa, Gustavo Salinas y contó con la presencia del gobernador de la Provincia de Buenos Aires, Axel Kicillof, el ministro de Producción, Ciencia e Innovación Tecnológica, Augusto Costa; el embajador de Japón, Yamauchi Hiroshi; el CEO de la empresa para América Latina y el Caribe, Masahiro Inoue; el jefe de Ingeniería de Hiace, Hideki Mizuma; y el intendente local, Marcelo Matzkin.

El utilitario HIACE se produce bajo la modalidad IKD (Incompletely Knocked Down) realizando el ensamblado del vehículo que viene desarmado con piezas enviadas desde Japón para su montaje final en nuestro país. En el caso de HIACE se le incorporará en nuestro país el mismo impulsor de 2.8 litros que equipa a la Hilux, el eje trasero, los cristales, asientos, equipo de audio y de aire acondicionado.

Si bien Toyota comercializa la HIACE en cuatro versiones Furgón L1H1, Furgón L2H2, Commuter (pasajeros 13+1) y Wagon (Pasajeros 9+1) se producirán en Zárate por ahora solo el Furgón L2H2 y Commuter.

Luego de la ceremonia tuvimos la oportunidad de realizar una breve recorrida por la planta de motores donde se realiza su armado, la planta donde se produce el tren trasero y diferencial y la nueva planta de ensamble de HIACE.

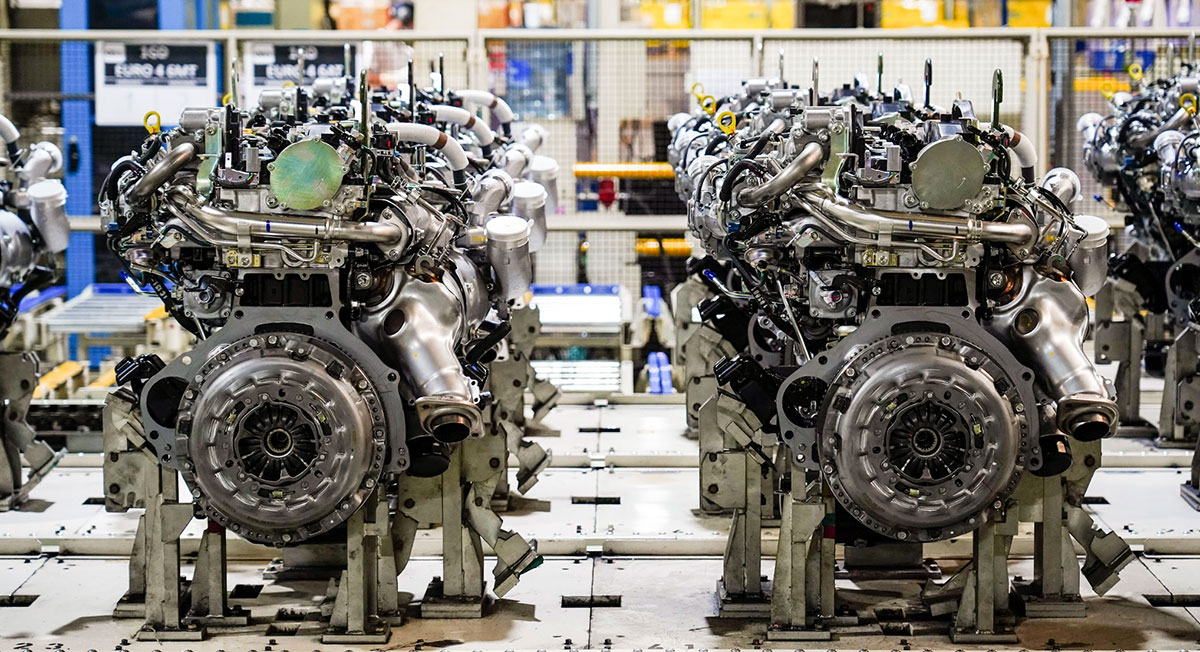

Planta de motores:

Esta área posee una superficie de 7.282 m2, teniendo que realizar una ampliación para sumar los de HIACE. Allí se producen once modelos de motores, siendo tres exclusivos para la HIACE, ocho son de Hilux. Entre ellos están para las diferentes normas de los países de Latam: Norma Euro 4; Norma Euro 5; y Norma Euro 6 además de la de Brasil. Estos motores tienen destino Brasil, Chile y a fin de año incorporarán Colombia y Perú.

Esta área trabaja en tres turnos armando alrededor de 573 partes (el motor de mayor cantidad) contando desde un bulón hasta la tapa de cilindros involucrando ochenta y tres procesos, produciendo 431 motores por día. Entre los tres turnos trabajan 373 personas que son parte de la producción del motor, ingeniería y mantenimiento

En el lay out se observa una linea principal que denomina sublinea donde se arma la parte baja del motor, realizando también el grabado del block; para luego de pasar una lavadora donde también pasan cigueñal, pistón y biela. Luego el motor avanza colocando los metales de bancada, cigueñal, se arma el pistón, biela con el cigueñal. Por otro lado se arma la tapa de cilindro y en una estación posterior se une con el block, para más adelante realizar el ajuste de la tapa de cilindro, se coloca los arboles de levas mediante boogies lo transfieren a la linea principal donde se cierra el circuito de aceite y se coloca la transmisión que es a cadena, el carter y los distintos componentes de la transmisión general. A partir de allí comienza el armado con el múltiple de admisión, inyectores, las partes de combustible y agua y las aparte de aceite.

Finalmente se realizan testeos inyectando aire dentro del motor y se mantiene dentro de un tiempo y se controla que el circuito de aceite no tenga pérdidas. Entre los últimos pasos se termina de armar colocando el turbo, el catalizador, el circuito de agua probando este circuito nuevamente inyectando aire. Finalmente se coloca las partes de combustible, se colocan los cables y se trasladan el 100% de los impulsores a algunos de los tres bancos de prueba.

En esos puesto se realiza la conexión de mangueras de agua y combustible y se lleva al máximo de revoluciones, donde se verifica que no tenga ninguna pérdida, que todos los sensores funcionen correctamente y que no tenga vibraciones; encontrándose listo para enviar al area de ensamble, uniéndose con el resto del vehículo.

También se realizan banqueos de máxima exigencia, sin carga donde dos motores por mes se llevan a un banco de pruebas y se los somete a máxima carga durante 300 hs, siendo esta una prueba de durablidad.

El impulsor de HIACE si bien básicamente es el mismo posee algunas diferencias (alrededor de 80 piezas distintas), siendo la más importante la de unos arboles balanceadores que al ser un vehículo más de uso urbano permite reducir el nivel de vibraciones a traves de esos elementos. Otro de los elementos es el turbo que le permite desarrollar al furgón 177 CV y el Commuter alcanzar los 163 CV. Los distintos motores pesan entre 235 y 255 kg.

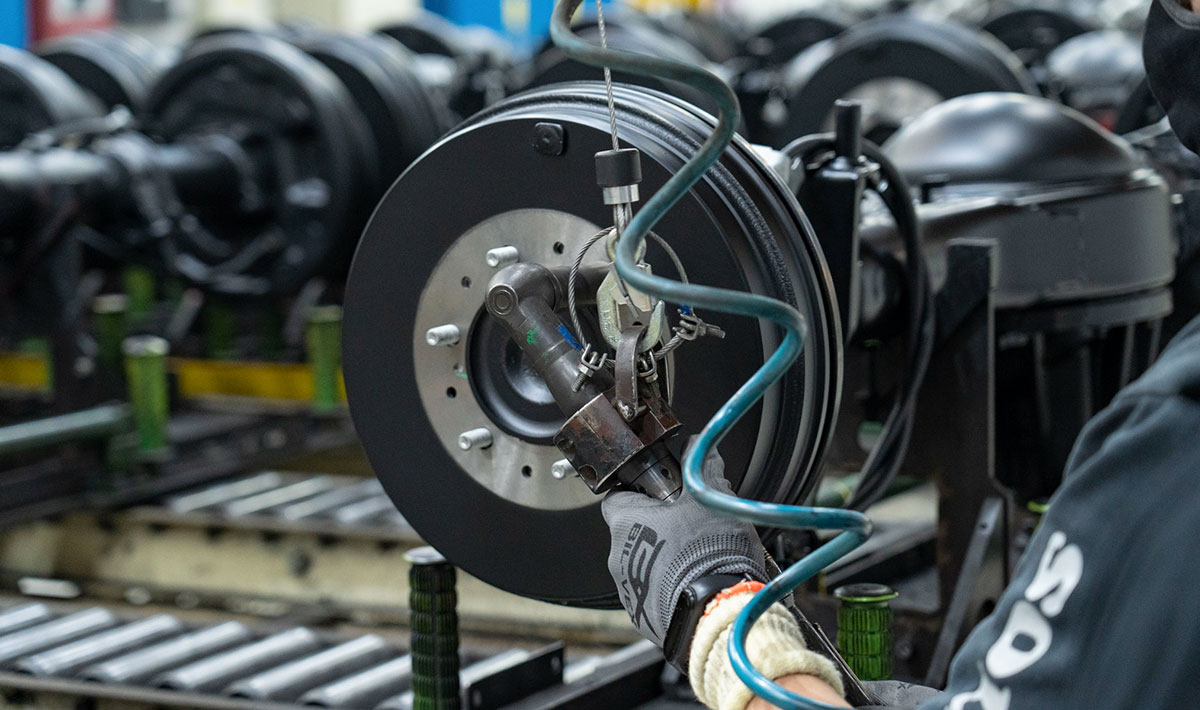

Eje trasero:

Esta planta posee 4.000 m2 donde se producen 20 modelos de diferencial, teniendo 85 componentes, trabajando en tres turnos 168 empleados en 42 procesos; realizando unos 787 ejes por día.

El eje trasero de la HIACE es el mismo que equipa a la Hilux SRX que es más ancho y de sección cuadrada respecto al de la Hilux menos equipadas.

Llegan a la planta de armado del eje trasero los distintos componentes como campanas, calippers, discos y las parte upper and lower. El primer proceso comienza con un robot que toma las piezas del diferencial denominadas upper and lower; (la superior e inferior) y le suelda una chapa en el interior con soldadura de punto para que cuando doble el vehículo el aceite no se desplace .

Cuando finaliza lo deja en un dolly automático e ingresa en forma automática a una estación de soldadura donde se suelda un refuerzo . Más adelante se le realizan soldaduras longitudinales y los sporters para la colocación de la barra estabilizadora y componentes de amortiguación. Estas soldaduras se realizan mediante soldadura MAG.

Los engranajes son mecanizados por la empresa DANA y son traidos a la planta de ensamble del eje trasero. Luego se colocan el sistema de frenos, palier y campana. El eje finaliza en un proceso de pintado por spray pero previamente son enmascaradas las partes que no deben ser tocadas por la pintura.

Ensamble HIACE:

La Planta de Ensamble de HIACE fue realizada a un lado de la planta principal de HILUX sobre un terreno libre donde se erigió esta moderna planta de 8.000 m2, demorando un año su construcción, siendo este un desafío para la marca. Para ello requirió una inversión de 50 millones de dólares incorporando 100 colaboradores.

Esta gran area tiene posibilidad de expandirse hacia el fin de la linea y hacia un lateral, para aumentar el volumen de producción. Además en nuestra recorrida vimos que no hay elementos o dispositivo subterraneos por lo que es muy flexible siendo una planta modular que no necesita obra civil en el piso.

Antes de comenzar la recorrida nos comentan que ensamblar cada unidad demora alrededor de 4 horas teniendo una capacidad productiva de 4.000 unidades; aunque el objetivo para el 2030 es alcanzar las 10.000 unidades.

La HIACE posee un 10% de integración regional siendo los motores, el eje traseros los cristales, el equipo de aire acondicionado y el equipo de audio los elementos que componen ese porcentaje. Pero la marca se encuentra desarrollando proveedores para alcanzar el 35% sobre fines de año esa integración, de modo que cumplan requisitos de países que requieran de un arancel del 0% para poder importar como es Brasil.

Desde Toyota dejan bien en claro que esta área de armado se trabaja a otra velocidad ya que se realiza un armado un poco más lento respecto a la linea de HILUX, ya que en HIACE no es tan en linea.

De las 100 personas que trabajan en esta area de ensamble, si bien hay algunas que proviene de la de HILUX, las restante fueron incorporaciones nuevas y un punto a destacar es que el 45% de ellos son mujeres.

La planta esta dividida en dos partes bien marcadas: una la de movimiento de materiales donde llegan los vehículos y se hace el desembalaje de HIACE que vienen desde Japón y lo que llega localmente y por otra parte las áreas de ensamblado.

El vehículo (body) viene de Japón apoyado en un pallet todo enfundado con las cajas de componentes en su interior, por otro lado hay pallets donde se encuentra los cristales y asientos entre otros elementos que son de fabricación regional.

Desde este punto se traslada a la linea de ensamble, pero que todavía no tiene movimiento automático, donde se separan todos los elementos que vienen dentro del vehículo como partes insonorizantes, el tablero que está solo precintado apoyado y las partes pesadas como la caja de dirección, tren delanteros, tanque de combustible, y también el tren trasero que si bien viene de Japón recién en el mes de octubre se les incorporará el de fabricación nacional.

Todas las estaciones cuentan con elementos de seguridad y ajuste de última tecnología, innalámbricas incluso de mayor categoría que hay en la linea de HILUX, además las partes pesadas se encuentra asistidas. Dentro de los procesos de armado hay una linea principal donde se coloca el vano motor, el cableado, etc. y otras sublineas donde se arma por ejemplo el panel de instrumentos entre otros.

Luego se levanta el vehículo y se realizan las tareas en el underbody donde se instalan ejes, motor, etc. Cada estación demanda una hora de trabajo; pero se tiene el objetivo de llegar a la media hora por estación. Al final se colocan los cristales y tapizados y se realiza la carga y llenado de fluidos con asistidores iguales alos que se utiliza en la HILUX.

Para finalizar se llegan a las estaciones de control de calidad; como el tunel de tubos fluorescentes, donde se chequea la carrocería. Si se detecta algún inconveniente en la pintura se traslada a un área donde se hacen los retoques necesarios.

Luego se pasa a una isla de control de calidad funcional, para más adelante llegar a la alineadora, pasa a una cabina de potencia y frenado y terminar con el test de lluvia para comprobar la estanqueidad del vehículo.

Desde Toyota son categóricos «El nivel de terminación y calidad en el armado es el mismo que el de Japón, los colaboradores recibieron un exigente entrenamiento armando y desarmando el vehículo«.

Ya están preparados para poder vender unidades hacia El Salvador

Hola tengo una hace l2 h2 muy conforme me falta la velocidD crucero la puedo colocar y en donde