16 Válvulas visitó la empresa Atlas Copco, una compañía sueca afincada en nuestro pais desde el año 1968 con 100 empleados y más de 1.500 clientes, que trabaja en entender y solucionar las necesidades de los clientes a traves de 4 areas: compresores de aire, técnicas de vacío, grupos electrógenos y soluciones en ensamble general.

Gustavo Heidenreich, Especialista de Producto, Edgard Hernández, Gerente Regional Sudamérica, Alicia Gauchat, Communication Cordinator y Mariano Zambotti, Gerente Regional de Ventas de Atlas Copco

Gustavo Heidenreich, Especialista de Producto, Edgard Hernández, Gerente Regional Sudamérica, Alicia Gauchat, Communication Cordinator y Mariano Zambotti, Gerente Regional de Ventas de Atlas Copco

Allí fuimos recibidos por Edgard Hernández, Gerente Regional Sudamérica, Alicia Gauchat, Communication Cordinator, Mariano Zambotti, Gerente Regional de Ventas y Gustavo Heidenreich, Especialista de Producto; quienes explicaron el trabajo que vienen realizando en empresas autopartista y ensambladoras de autos, entre otras, que involucra la automatización, la digitalización, la interconexión y el monitoreo online en el proceso de armado en estas factorías a traves del concepto Smart Connectes Assembly.

Hernández explica que los clientes demandan cada vez más productos de alta calidad y nuevas tecnologías, que ofrezcan flexibilidad, análisis de datos, ergonomía y eficiencia energética. Allí es donde aparece Smart Connect Aseembly que es lo nuevo en la fabricación inteligente. Es un sistema de red que conecta herramientas y procesos de ensamblaje entre sí de una manera óptima.

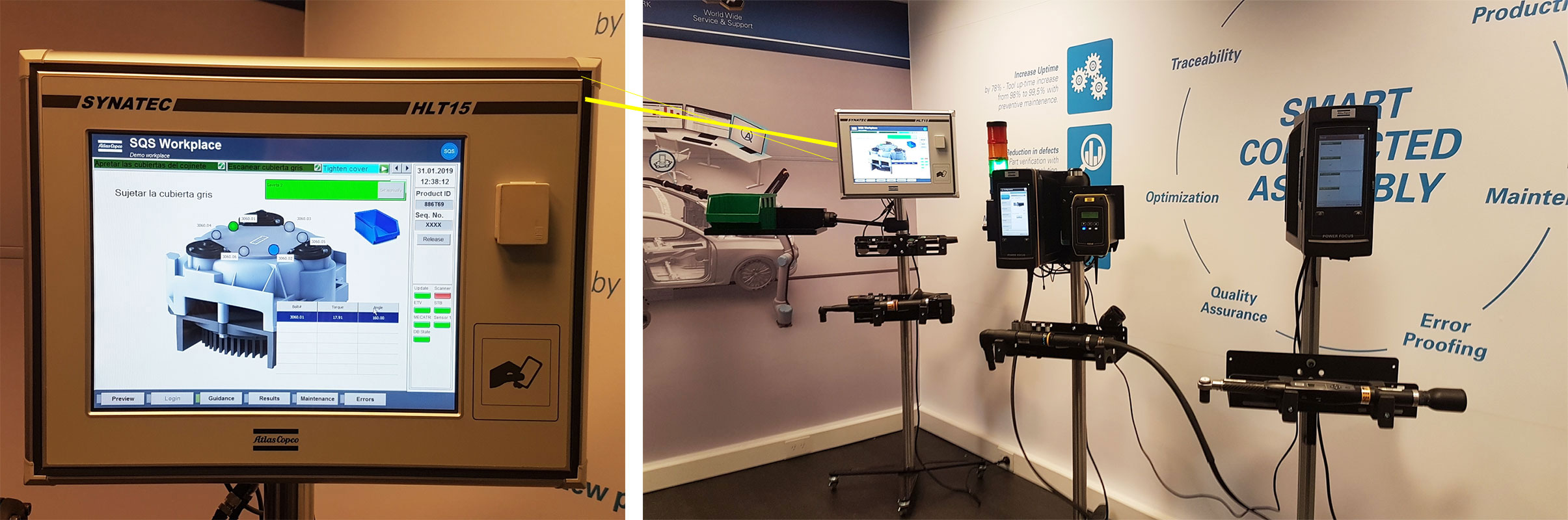

Los puestos de trabajo ubicados en la linea de ensamble por ejemplo de una automotriz (aunque puede funcionar en cualquier empresa de ensamble), disponen de un controlador con una pantalla, herramientas de ajustes, autopartes y elementos de fijación como bulones, tornilos, tuercas, etc.

El operario interactúa a traves de una pantalla que gerencia los procesos de ensamble indicándole paso a paso los trabajos a realizar, el elemento a instalar, elemento de fijación a colocar; validando una a una cada operación y monitoreando la calidad del ajuste, aprobando o reprobandolo la operación, enviando los datos de los elementos acoplados con los valores de ajuste a un gran sistema de bases de datos donde se acumula la informacion de todos los puestos permitiendo observarlos en tiempo real y generar los datos necesarios para tomar decisiones para mejorar los procesos en las operaciones de ensamblaje, contando además con una trazabilidad perfecta.

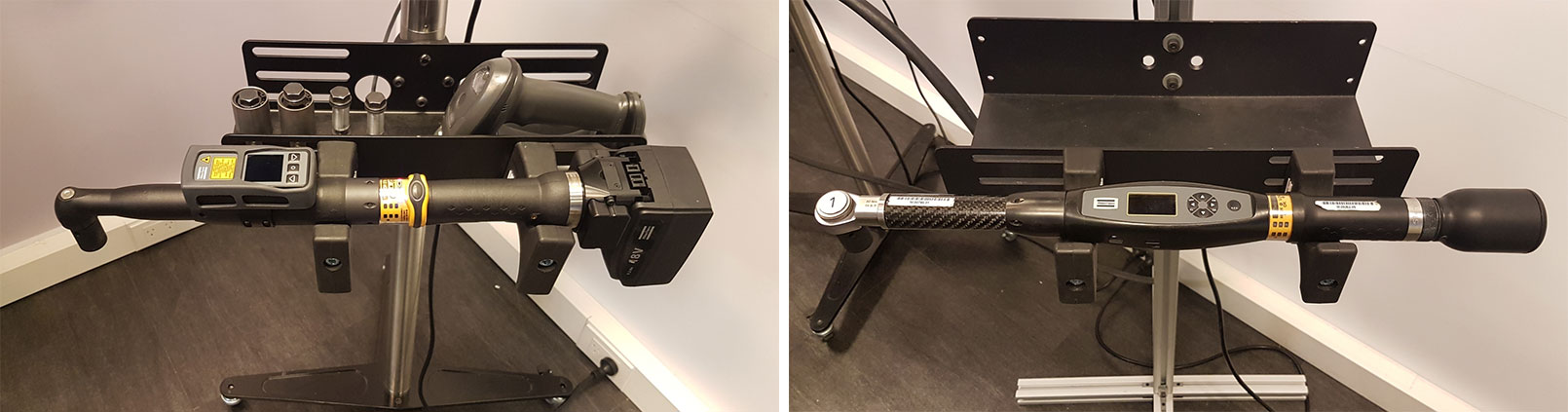

Las herramientas inalámbricas de ajuste Atlas Cocpo aseguran un ajuste perfecto con el torque exacto, mejorando la productividad, la ergonomía y la calidad. Todos los datos registrados por la herramienta son enviados a una base datos para ser monitoreados y analizados.

Nosotros, a través de un equipo de realidad virtual donde se simula la operatoria de un puesto de trabajo y que sirve como herramienta de capacitación y entrenamiento pudimos probar como reaqlizar un montaje de un alternador y de dos poleas en un motor siguiendo paso a paso el armado a través de una pantalla, incluso tuvimos que realizar un nuevo ajuste de un bulón al indicarnos el sistema que no estaba correctamente ajustado.

El Smart Connected Assembly se logra mediante productos integrados inteligentes y soluciones de software, además de un enfoque basado en datos. Los beneficios de Smart Connected Assembly en la Industria 4.0 se pueden resumir en “los seis pilares del valor”: aumento del tiempo de actividad, reducción de defectos (a prueba de errores), introducción de nuevos productos, mejora de la productividad (a través del análisis de datos), mejora la interaccion humana con el trabajo a realizar y reducción del uso de energía.

Atlas Copco se encuentra ubicada en la calle Estados Unidos 5335, de Malvinas Argentinas en Buenos Aires al lado de la Autopista Panamericana.