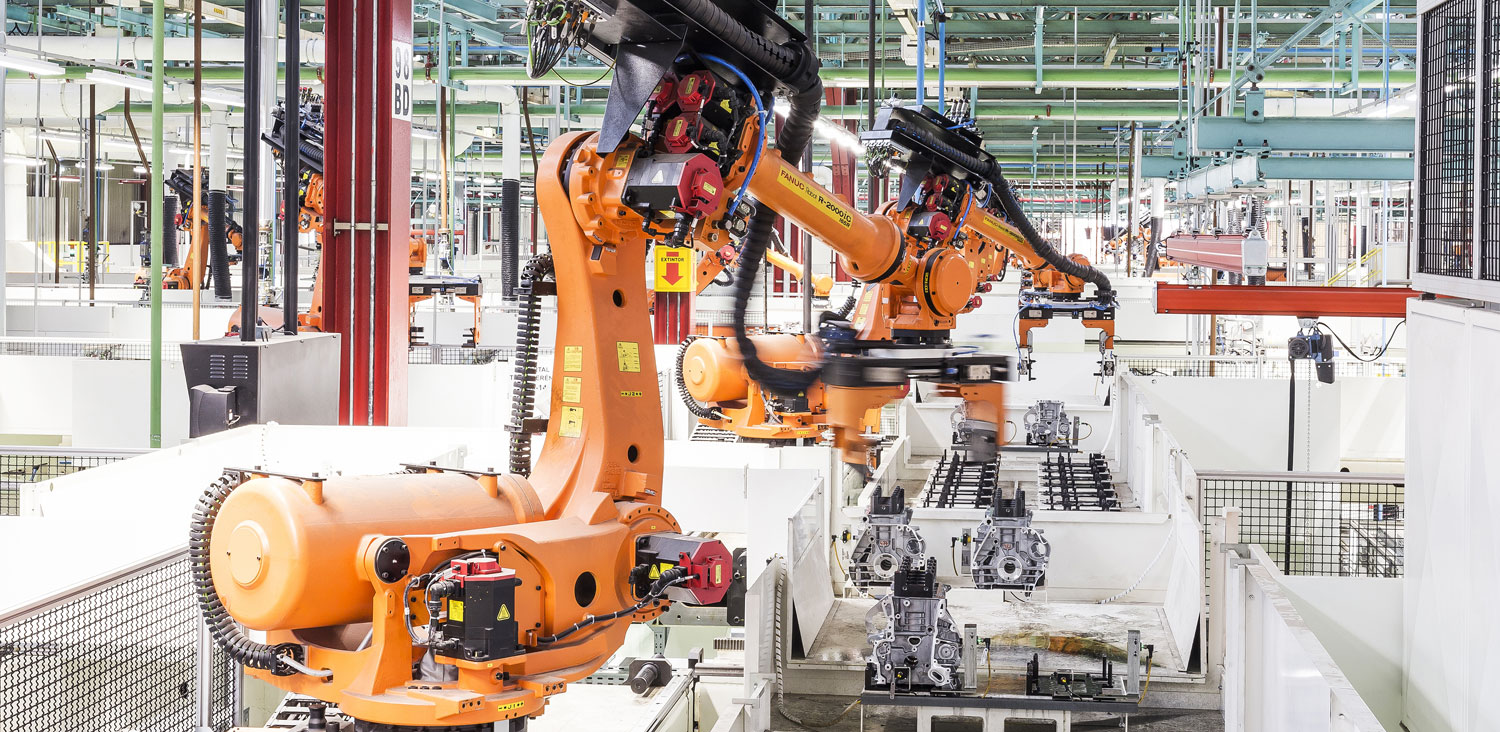

Estas nuevas instalaciones recibieron una inversión del orden de 1 billón de reales para producir la nueva familia de motores FIREFLY de 1.0 y 1.3 litro de 3 y 4 cilindros respectivamente. Estos impulsores harán su estreno en el nuevo Fiat Uno 2017. Con 22.000 m2 la planta tiene una capacidad de fabricar 400.000 propulsores al año. Para ello el área de fabricación fue completamente remodelada y ampliada para recibir 186 robots de alto desempeño y precisión, contando para ello con la participación de 200 empresas.

Con alta tecnología todos los procesos están conectados a una central de gerenciamiento, siendo el mejor ejemplo en la interacción entre hombre y máquina. En la nueva unidad fueron aplicadas las mejores prácticas industriales del mundo de FCA, para entregar al mercado motorizaciones que son 100% testeadas en cada etapa de manufactura.

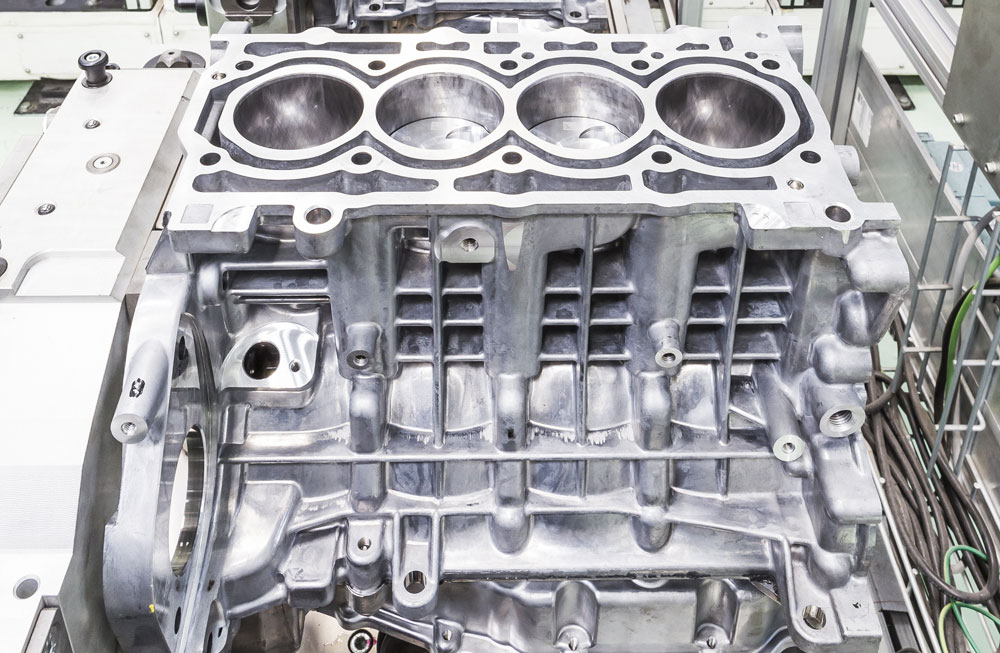

El sistema de fabricación es tan preciso que permite una completa rastreabilidad de cada componente montado. De esta manera se tiene el ADN del motor completo. Entre los aspectos innovadores se puede mencionar la tecnología «Data Bolt» durante el mecanizado del block del motor en que se almacena el histórico de los componentes con datos de horario que pasó por determinada máquina , qué herramienta fue utilizada, test de calidad, entre varias otras informaciones, teniendo la trazabilidad al nivel más avanzado de la tecnología disponible actualmente.

Otra novedad es el transporte aéreo de las piezas y el abastecimiento preciso de las máquinas. Los robots transitan sobre carriles a más de 2 metros de altura para la transferencia automática de componentes. Como resultado de esta tecnología el contacto con las piezas es limitado, garantizando la confiabilidad en todo el proceso.

El chequeo final también es automático, aquí os motores ya finalizados pasan por un robot apodado «paparazzo», con cámaras de alta resolución para verificar la calidad.

Para incorporar nuevos procesos y tecnologías los empleados pasaron por un amplio camino de formación, con entrenamiento especializado. En relación a la sustentabilidad, la planta está dotada de tecnologías de bajo impacto ambiental como la técnica de Minimum Quantity of Liquid (MQL), que reduce la necesidad del uso de productos químicos y biológicos en el proceso de mecanizado.

El uso de energía renovable también fue una importante directriz del proyecto, recibiendo iluminación natural a través de “sky-lights”, que son lentes prismáticos que captan la distribución de la luz del sol sin propagación del calo, reduciendo el consumo de energía eléctrica. También hay un control del consumo de agua y de generación de residuos, mientras el 100% de los efluentes generados son tratados y retornados al proceso productivo.

La planta de motores que emplea a 2.000 personas también produce la familia de propulsores Fire y Fire EVO, de 1.0 y 1.4 litros. Varios avances adquiridos durante el proyecto del motor global FIREFLY fueron absorbidos por las otras líneas de producción, tornando la manufactura más sustentable y eficiente.

HOLA SRES. DE 16 VALVULAS, BIEN POR FCA. UN ABRAZO Y GRACIAS. GABRIEL GARDONI.,

Excelente información técnica pero deberían especificar dónde queda Betim , por el dato de la inversión que informan(1 billón de reales)deduje que están hablando de Brasil .