La planta de Volkswagen en General Pacheco ubicada en la provincia de Buenos Aires, es uno de los principales centros de producción de la automotriz alemana en América Latina. Con una trayectoria de 44 años, esta fábrica es clave para la industria automotriz argentina.

Aquí se producen la pick-up Amarok 2024 y el SUV Taos que siguen un proceso altamente tecnificado que combina eficiencia, calidad, tecnología, innovación y sostenibilidad.

Volkswagen Argentina está presente desde el año 1980 en el que compra las operaciones de Chrysler, quedándose con la planta de San Justo y Monte Chingolo. En el año 1987 se realiza el acuerdo con Ford con un impacto muy fuerte en Latinoamérica formando Autolatina y en Portugal Auto Europa; y en ese momento se decide concentrar la producción en la Planta de Gral Pacheco; desprendiéndose VW de las dos plantas siendo hoy la de San Justo la Universidad de La Matanza.

En el año 1994/95 se realiza la separación d e VW y Ford quedándose Volkswagen con el Centro Industrial Córdoba y Ford con la planta mas grande de autos., Mientras VW se queda con la planta de camiones y camionetas que es la actual. En el año 2006 se lanza Suran y en el 2009 el evento más importante: la producción de Amarok. En ese momento era el único centro industrial en fabricar la mid size pick up diseñada y fabricada por la marca alemana.

La planta esta emplazada sobre un predio de 710.000 m2 y una superficie construida de 275.000 m2 m y tiene una capacidad de hasta 500 autos por día estando hoy con un programa de 400 autos por día . Se divide básicamente en tres lugares: Carrocería donde nace el body proveniendo las piezas estampadas del proveedor Gestamp, luego pasa al área de pintura para finalmente pasar al area de armado.

Trabajan 3.000 personas con una edad promedio de 43 años y una antiguedad promedio de 13 años, contando con un 11% de mujeres en planta. Se trabaja en dos turnos de 6:00 a 14:45 y de 14:45 a 23:30 con dos pausas de 12 minutos y almuerzo de 40 minutos.

Hay líneas exclusivas de chapisteria que son para cada modelo ya que son totalmente distintos a nivel de concepto, pero también hay líneas comunes. La linea de montaje hay parte de la línea también común y parte que es separada. En el caso de llenado de fluidos también es común a ambos modelos.

La parte ambiental es muy importante para Volkswagen para ello monitorean con una ecuación polinómica que suma indicadores ambientales, de uso de energía, emisión de CO2, residuos que tienen como objetivo llegar al 45% estando hoy en el 42%. Un dato importante es que el 46% de la energía que se consume en el Centro Industrial es de energías renovables provenientes de Las Lomas en Chaco y de Formosa; teniendo el objetivo para el 2027 de alcanzar el 80% de ese tipo de energía.

Un dato que impresiona es que el particulado sólido que emite la planta a la atmósfera es mucho menor al exigido por la legislación que indica que no debe superar los 250 mg por m3, Esta planta emite apenas 0,3 mg por m3; lo que arroja un valor 700 veces menor, siendo mucho más amigable con el medio ambiente.

En el año 2021 se lanza TAOS con motor 1.4 turbo con caja AT en versiones Comfort, Highline y Bitono y hace pocos meses el restyling de la pick up Amarok con tres motorizaciones: 2.0 4 cilindros de 140 CV; turbo de 180 CV y 258 CV con 4 versiones Trendline, Comfortline, Highline y Extreme.

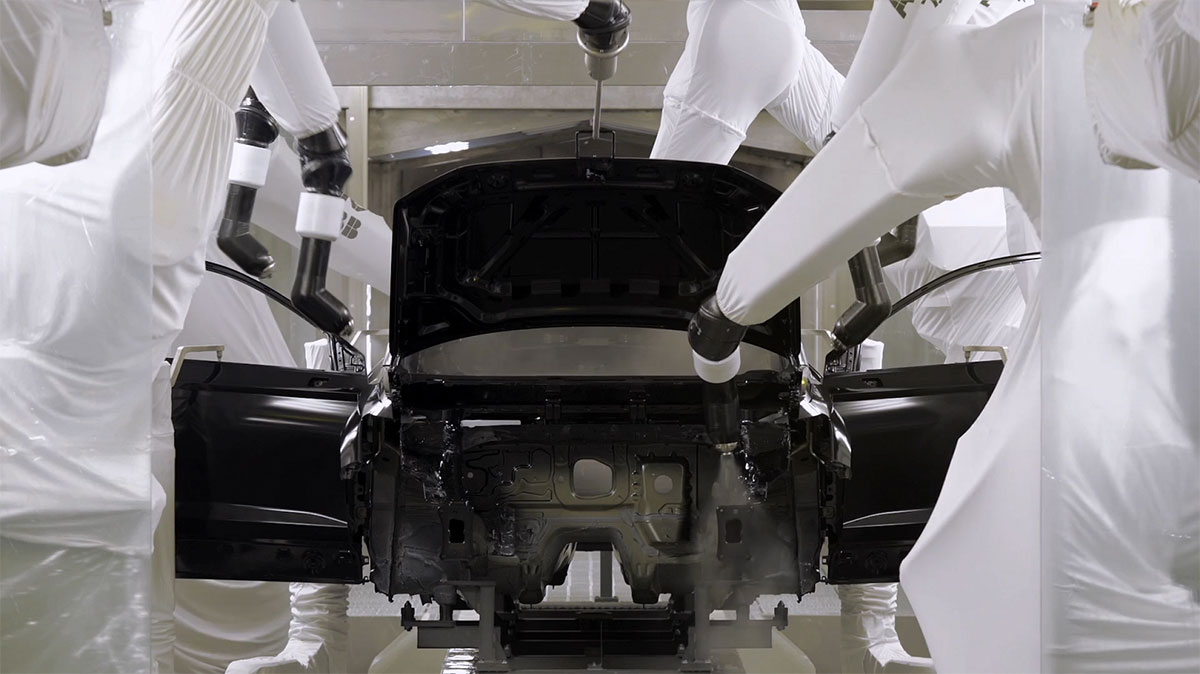

A lo largo de los años esta planta fue recibiendo modificaciones en especial para la fabricación de Taos en el 2017, anunciándose una inversión de 650 millones de dólares El SUV Taos es el primer auto con la plataforma MQB, pero que también incluyó las inauguración de una nueva planta de pintura, siendo la primera planta de este tipo en Argentina y la tercera en sudamérica.

La factoría de Gral Pacheco cuenta con AGV – vehículos de guiado automático – para el transporte automatizado del flujo de piezas, elementos y conjuntos a las distintas estaciones. Trabaja con cámaras y tienen un mapeo por GPS que le indica por dónde ir; a diferencia de los que vimos en otras plantas que circulan a traves de sensores magnéticos que le permite seguir una guía o cinta magnética.

La planta de carrocería donde trabajan 456 personas se encuentran las celdas que son grupos de robots islas que fabrican subconjuntos y que darán lugar al armado del body del TAOS contando con soldadura por punto y laser (en el caso de Amarok solo tiene por punto). La soldadura láser marca la diferencia para soldar el techo y los laterales del TAOS. La particularidad es que tiene un cabezal con tres láser: dos de ellos limpian la chapa del zinc y el tercero viene realizando el aporte de material y soldado. Este tipo de adherencia, que es de mayor calidad y sin impurezas, garantiza una mayor resistencia torsional. La chapistería del TAOS abarcan un total de 180 piezas.

En nuestra recorrida vemos que el techo pasa de los 5,5 metros de altura hasta los 11 metros, es que se tuvo que instalar un gran equipo que es el framer o conformador de carrocería, que es un equipo que le da la geometría a la carrocería. Inicialmente se une la plataforma con los laterales y travesaño se suelda y vuelve a entrar para colocar lo que llaman «el cascarón», los paneles exteriores y después se une el techo con soldadura laser, teniendo que tener un gap de solo 0,4 mm. La ventaja de este equipo es su flexibilidad ya que se puede cambiar distintas carrocerías pero dentro de la misma plataforma.

Observamos piezas estampadas de distintos color, unas más oscuras, se tratan de chapas estampadas en caliente que le da mayor resistencia a la carrocería.

El control de calidad es fundamental es por ello que cuenta con tencología industrial 4.o donde las chances de error son cero, ya que el vehículo viene por la línea con un código que le brinda la información al operario de ese vehículo sobre qué etiqueta debe colocar, marcando con una luz de qué casillero debe tomar la etiqueta. Pero todavía hay un riesgo que el operario tome otra; pero un sensor en cada caja detecta si el operador coloca la mano en la caja equivocada avisando mediante luces del error, al igual con el torque que se realiza a cada bulón. El concepto de la industria 4.0 no es solo automatización, es también trazabilidad, garantia y evitar que haya retrabajos y se deba parar la línea.

Otro de los controles que se realizan es mediante un ScanBox, se trata de un equipo de medición 3D que mediante un robot con cámara toma fotografías de por ejemplo una puerta reproduciendo un mapa físico con colores de modo de ver como esta el proceso en tiempo real. La gran ventaja es que en 3 minutos se sabe cómo esta saliendo la pieza, evitando desvíos, además de ver la tendencia del desvío alertando al área.

La planta de pintura tiene dos grupos, una que es el pretratamiento o cataforesis y la otra es la de pintura color que permite asegurar la calidad y disminuir el impacto ambiental. Con esta nueva planta de pintura se deja de utilizar la base solvente y el gran diferencial es que deja de tener la recolección del sobrante de pintura con agua que obligaba a tratar el agua hasta volcarla en las lagunas internas que después van hacia la red; pasando ahora a ser por extracción de aire pasando por un filtro y esos filtro luego se usa como insumos de combustión en otras industrias. Esta planta permite ahorrar un 75% de energía.

Luego de pasar por la cabina de pintura se extraen las puertas para poder trabajar en el interior de los vehículos no solo con mayor facilidad sino tambien evitando toque o rayaduras, instalando motor, caja, suspensión y demás componentes. Aquí la automatización es menor pero hay algunas que llaman la atención como el pegado y colocación de parabrisas o el robot que coloca la rueda de auxilio en el TAOS ya que a través de cámaras e inteligencia artificial tiene que buscar de varias pilas de ruedas.

Luego del armado final se le completan los fluidos menos el de motor que ya viene con el lubricante,pasando al proceso de alineación de dirección y de faros entre otros. Los controles de calidad son exhaustivo, basta decir que cada cierta cantidad de vehículos un ingeniero de calidad de Alemania, toma un vehículo y durante 6 horas le hace un control y revisión total.

Finalmente se le realiza una prueba de agua pasando por una cabina de lluvia intensa durante 6 minutos arrojando 175 litros por minuto de precipitación extrema.

Luego los vehículos van a despacho para trasladarse no solo al interior del país sino también a exportación a todos los paíes de Latinoamérica.

Q buena nota seria bueno conocer la planta de gral Pacheco sobre todo uno q tiene vehículos de la marca yo tengo un vw voyage

Tuve el orgullo de trabajar 40 años en Volkswagen Argentina…y es increible el buen cuidado que tiene con el personal y el producto…no hay otra igual.