Cada vez falta menos para que se lance el TAOS; SUV del segmento C que se fabrica en la Planta que posee Volkswagen en Gral Pacheco en Argentina. Desde 16 valvulas ya pudimos probarlo y próximamente publicaremos el test drive para que conozcas cada detalles de este nuevo modelo.

Pero ahora fuimos un paso más allá y visitamos el Centro Industrial de la marca alemana para conocer algunos de los procesos productivos del TAOS como la planta de montaje, carrocería y pintura que demandaron más de 650 millones dólares para ampliación, modernización, incorporación de tecnología como la plataforma MQB y la nueva planta de pintura al agua de modo de asegurar la calidad y disminuir el impacto ambiental.

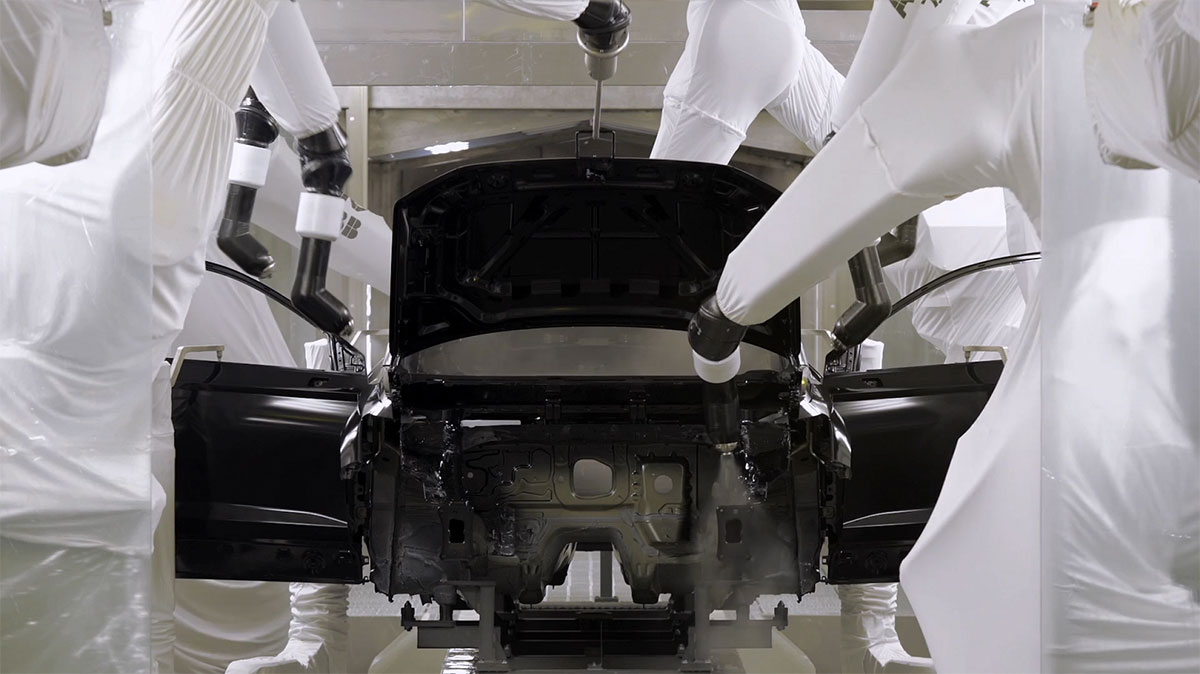

La nueva planta de carrocería fue totalmente modificada, solo quedó el techo el piso y algunas columnas de donde antes se construía la Suran. Allí se instaló la tecnología de la plataforma MQB donde trabajan más de 300 robots. Pero también hay sistemas como la estación central de geometría que permite dar la mayor precisión de armado o como el Scanbox que es un sistema óptico que en pocos minutos nos puede decir contra un patrón cuan precisa son las piezas del TAOS.

Sin dudas la soldadura láser es otro de los sistemas que marca la diferencia para soldar el techo los laterales del TAOS. La particularidad es que tiene un cabezal con tres láser: dos de ellos limpian la chapa del zinc y el tercero viene realizando el aporte de material y soldado. la particularidad que tiene este tipo de adherencia que es de mayor calidad y sin impurezas garantizando una mayor resistencia torsional.

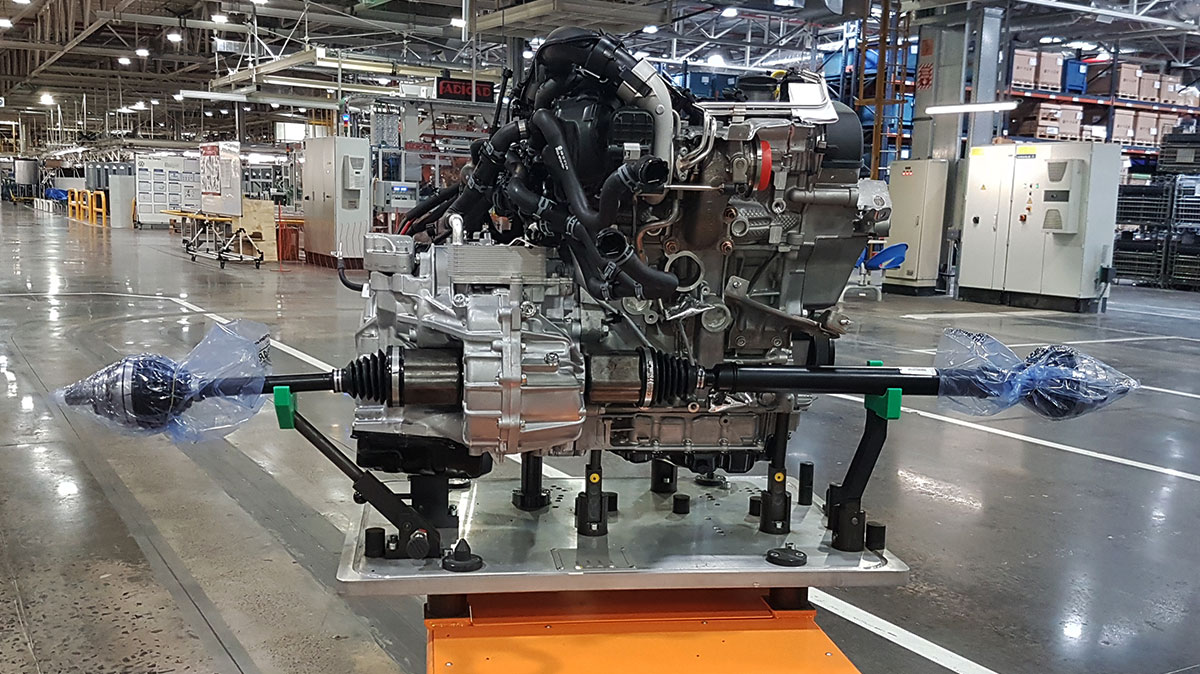

Por otro lado se arman los conjuntos motopropulsores que son trasladados mediante AGV -vehículos autónomos recargados por inducción y que conformar una línea móvil-.

La plataforma MQB sobre la cual es construido el TAOS permite una gran flexibilidad pudiendo ampliar la misma mediante módulos, ubicándose sobre ellos toda la partes bajas del auto para luego llegar al hermanamiento de estos componentes mecánicos con la carrocería, -que llega de la zona de pintura mediante un sistema de traslado interplantas-, mediante 140 tornillos y bulones que son ajustado mediante un preciso torque apoyado por un sistema industrial 4.0.

Luego pasamos a la planta de pintura que lamentablemente no pudimos ingresar a la misma debido al tratamiento de aire controlado que dispone. Esta planta es en base agua osea que ya no se pinta más con base solvente. Es la primera planta de este tipo en Argentina y la tercera en sudamérica

La ventaja de este tipo de pintura de última generación, no solo pasa por una mejor calidad y terminación, sino por muchas ventajas respecto al medio ambiente y economía energética. A diferencia con la anterior planta ahorra un 75% de energía ya que en la tradicional el mayor gasto de energía es para acondicionar el aire para liberar las partículas; pero también tiene un 70% de ahorro de agua ya que en la actual no se utiliza este medio acuoso para su funcionamiento.

En el antiguo proceso la carrocería llegaba limpia y con cataforesis y lo robots arrojaban el spray que parte quedaba en el auto y el sobrante caía por gravedad en una corriente de agua que llevaba este sobrante para luego recibir un tratamiento. La nueva planta tiene una corriente de aire forzado que hace que el sobrante de pintura sea llevado por distintos canales a filtros. La pintura queda retenida en esos filtros los cuales luego son utilizados en hornos de curado de cemento, con lo cual uno de los mayores residuos termina siendo energía térmica en otro lugar.

Un dato que impresiona es que el particulado sólido que emite la planta a la atmósfera es mucho menor al exigido por la legislación que indica que no debe superar los 250 mg por m3, Esta planta emite apenas 0,3 mg por m3; lo que arroja un valor 700 veces menor, siendo mucho más amigable con el medio ambiente.

En la actualidad la nueva planta de pintura y la anterior trabajan en forma conjunto, pero están en pleno proceso de transferencia que finalizará en un par de meses y que a fines del año se desactivará totalmente.

Luego de la visita pudimos conversar con Celso Placeres, Director Industrial de la Planta de Gral. Pacheco sobre varios puntos adicionales que detallamos a continuación:

Consultado sobre qué cantidad de personal trabaja en la producción de TAOS, el directivo respondió: «El 40% de la gente trabaja para producir el TAOS y el 60% Amarok, Hay líneas exclusivas de chapisteria que son para cada modelo ya que son totalmente distintos a nivel de concepto, pero también hay líneas comunes. Por ejemplo la linea de pintura es común y en la linea de montaje hay parte de la línea también común y parte que es separada. En el caso de llenado de fluidos también es común a ambos modelos.

Respecto al porcentaje de automatización Placeres destacó que el TAOS es mayor por ser más moderno y por temas técnicos y de calidad. «Por ejemplo el TAOS lleva soldadura láser y también 28 metros de selladores que es necesario aplicarlo con un espesor continuo y que sea siempre igual en un perímetro de una pieza por lo que es imposible hacerlo en forma manual. En resumen la fabricación del TAOS tienen un 63% de automatización mientras que la Amarok tiene un concepto más tradicional sin soldadura láser; además la cantidad de selladores es menor y la cantidad de puntos de soldadura es mas chica contando con un 35% de automatización«, detalló el representante de Volkswagen.

El Director de Ingeniería destacó que están trabajando fuertemente en la localización de piezas: «Nuestra meta es clara, alcanzar en dos años el 30% pero vamos a ser más agresivos queremos alcanzar el 40% de integración local» y detalló «El piso trasero metálico, el revestimiento de techo, el de interior de puertas, la inyección plástica y preensamblado, de la plancha del tablero, el tapizado y el paragolpes delantero y trasero; todos son de producción local. La suspensión trasera Multilink si bien las partes vienen de México el ensamblado es local. La caja es japonesa y el motor viene de la Planta de San Carlos de Brasil, mientras la chapistería arriba de México y Brasil«.

El Director del Centro Industrial en Argentina destacó que además de la planta de pintura la gran incorporación es la del sistema industrial 4.0 de digitalización de la fabricación y el ensamble. «Este auto tiene 140 tornillos para ensamblar todos los componentes mecánicos con la carrocería que tienen que ser torqueados con una precisión absoluta, midiendo no sólo el torque  sino que también realiza la trazabilidad. Esto se hace de una forma 100% automática donde las atornilladoras electrónicas hacen una comunicación con un sistema central» y ejemplificó » Si hay una falla de un torque el mismo sistema va decir que no fue capaz de hacer el torqueo y aparecerá en una pantalla de modo que el operador haga el retorqueo»

sino que también realiza la trazabilidad. Esto se hace de una forma 100% automática donde las atornilladoras electrónicas hacen una comunicación con un sistema central» y ejemplificó » Si hay una falla de un torque el mismo sistema va decir que no fue capaz de hacer el torqueo y aparecerá en una pantalla de modo que el operador haga el retorqueo»

El representante de la planta de Gral Pacheco brindó otro ejemplo de Industria 4.0 que poseen en Pacheco con la puerta de la tapa de carga del tanque de combustible. «Tiene una etiqueta que indica la presión de los neumáticos y el tipo de combustible, que en el caso de Amarok se produce para 35 mercados del exterior habiendo más de 20 etiquetas y que no se deben confundir al colocarlas, teniendo muchas chance de error».

«Pero al automatizar con la industria 4.o las chances de error es cero, ya que el vehículo viene por la línea con un código que le brinda la información al operario de ese vehículo sobre qué etiqueta debe colocar, marcando con una luz de qué casillero debe tomar la etiqueta. Pero todavía hay un riesgo que el operario tome otra; pero un sensor en cada caja detecta si el operador coloca la mano en la caja equivocada avisando mediante luces del error«. El concepto de la industria 4.0 no es solo automatización, es también trazabilidad, garantia y evitar que haya retrabajos y se deba parar la línea.

Finalmente Placeres comentó que estiman alcanzar la curva máxima de producción sobre finales de julio con un volumen de 468 autos por día en dos turnos, estando hoy trabajando a la mitad debido a la rampa de crecimiento de TAOS y a la baja de la demanda por la pandemia, con un porcentaje del 40% de TAOS y 60% de Amarok.

Se están fabricando ? porque estoy esperando la mía y hace dos meses que no me la entregan

mmmmm esperemos que en algun momento la van a tener que hacer para competir con Strada

La verdad muy lindo vehículo, pero si el estado no baja los impuestos, no se puede comprar autos en Argentina… es un robo…

Felicitaciones a Volkswagen por fabricar Suv del segmento «C» en Argentina para toda América Latina. Sin dudas la fabricación local , será un plus adicional en el momento de la elección. He tenido vehiculos Volkswagen, no me cabe duda que será un buen producto, igualmente con tanta competencia en el mercado, la calidad y el precio determinaran el éxito del modelo.

Muy buena nota Daniel. Gracias por describirnos el proceso industrial. Muy positivo que VW precise sobre como hace el soldado,

punto polémico en muchas marcas en nuestro mercado y clave para la resistencia estructural y la seguridad.

Hola cuando sale la saveiro 4 puertas

Excelente nota, felicitaciones