Invitados por la División Camiones y Buses de Volkswagen Argentina visitamos la Planta que posee la marca en Resende, Brasil. La misma se encuentra sobre la ruta BR 116, la principal ruta del país, a 270 kilómetros de San Pablo y a 167 de Río de Janeiro.

La planta se inauguró en 1996 luego de haberse desprendido del joint venture de Autolatina, demorando su construcción apenas 151 dias, siendo un récord en Brasil, con una inversión de 250 millones de dólares, así nos lo comenta Adilson Dezoto, vicepresidente de Producción y Logística de Volkswagen Camiones y Buses con quien conversamos.

Adilson Dezoto, vicepresidente de Producción y Logística de Volkswagen Camiones y Buses

Adilson Dezoto, vicepresidente de Producción y Logística de Volkswagen Camiones y Buses

En ese momento se comenzó con la Serie 2000 para luego continuar con toda la linea Constellation, MAN, Delivery y Meteor. La planta se encuentra emplazada en un terreno de. 1.000.000 m2, sobre una superficie cubierta de 140.000 m2; divididos en área de entrenamiento, área de cabinas, pintura, ensamble final, ingeniería y test, recursos humanos y logística entre otros.

El directivo nos comenta que cuentan con 1.200 colaboradores directos en la linea de montaje trabajando en dos turnos, con los parceiros (socios proveedores) 2.000 más y otros que suman un total unas 5.000 personas. El representante de Volkswagen apunta que dentro del personal tienen una dotación importante de mujeres y que aún hoy continúan ingresando. En el área de oficinas está en el orden del 30%, mientras en la producción la relación se encuentra cercana al 20%. La factoría de camiones y buses tiene una capacidad máxima de producción de 100.000 camiones y buses al año si trabajaran en tres turnos.

Dezoto nos explica que la planta se divide en dos lineas: la linea número 1 o principal para lo que es la producción del Constellation, Delivery, buses medianos y pesados y en la otra linea (número 2), más pequeña, que ensamblan los Meteor y que es exclusiva para este modelo; sin embrago lo que pintura es común para todos las cabinas.

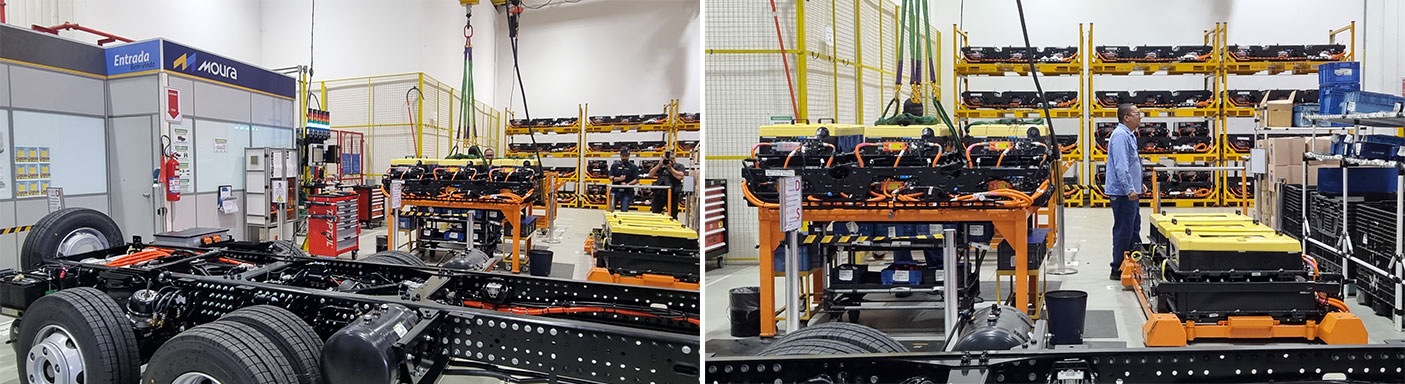

Desde sus inicios la fábrica de camiones y buses trabaja bajo el concepto de «consorcio modular» que para la producción de vehículos tradicionales cuenta con los proveedores Maxion en chasis, Meritor en frenos, Suspensys en suspensión, Power Train en motores, Aethra en estampado y ensable de cabinas, Carese en pintura, y Kromberg y Schubert en componentes electrónicos; compartiendo la responsabilidad por el montaje de las unidades. También hay un e-consorcios para el e-delivery formado por Siemens que produce los cargadores y se encargará del desarrollo de la infraestructura; CATL y Moura están a cargo de la producción de las baterías y su mantenimiento; mientras que Bosch, WEG y Semcon suministran piezas y componentes específicos para este modelo. Asimismo, todas las empresas también colaboran en el mantenimiento de los puestos de recarga y en el proceso de reciclaje o descarte de las baterías.

Desde sus inicios la fábrica de camiones y buses trabaja bajo el concepto de «consorcio modular» que para la producción de vehículos tradicionales cuenta con los proveedores Maxion en chasis, Meritor en frenos, Suspensys en suspensión, Power Train en motores, Aethra en estampado y ensable de cabinas, Carese en pintura, y Kromberg y Schubert en componentes electrónicos; compartiendo la responsabilidad por el montaje de las unidades. También hay un e-consorcios para el e-delivery formado por Siemens que produce los cargadores y se encargará del desarrollo de la infraestructura; CATL y Moura están a cargo de la producción de las baterías y su mantenimiento; mientras que Bosch, WEG y Semcon suministran piezas y componentes específicos para este modelo. Asimismo, todas las empresas también colaboran en el mantenimiento de los puestos de recarga y en el proceso de reciclaje o descarte de las baterías.

El vicepresidente de Producción y Logística nos apunta que este modelo de negocio no existe en ninguna parte del mundo. Es un proceso de logística y producción con una infraestructura integral de la planta, con inversiones de costos compartidos.

Dezoto deja bien en claro que si bien es un consorcio la responsabilidad de todo el desarrollo, los productos, procesos y la calidad es de Volkswagen. En cuanto al beneficio que tiene este sistema modular de producción afirmó: «Al tener un consorcio de empresas, no se tiene una gran empresa con muchos empleados ni una gran estructura. Al ser la estructura más liviana, las desiciones son mas rápidas, no tenemos tantos niveles jerárquicos, las desiciones son mucho mas directas y con esto tenemos una respuesta mejor en costos y productividad».

El 80% de la producción se queda en el mercado local, mientras el 20% restante se exporta a mercados de Latinoamérica, México, África, Oriente medio y ahora comenzaron a Filipinas y Bangladesh. Entre 1981 y 2021 VWC exportó 163.127 unidades, siendo Argentina el principal destino, sequido por Chile, México, Perú, Uruguay. Angola, Colombia, Bolivia, Ecuador y Sudáfrica; entre los Top 10.

Respecto al porcentaje de integración de piezas nacionales el vicepresidente de Producción y Logística fue contundente, el 95% son brasileñas y solo el 5% proviene del exterior; Argentina, Europa. EEUU y China.

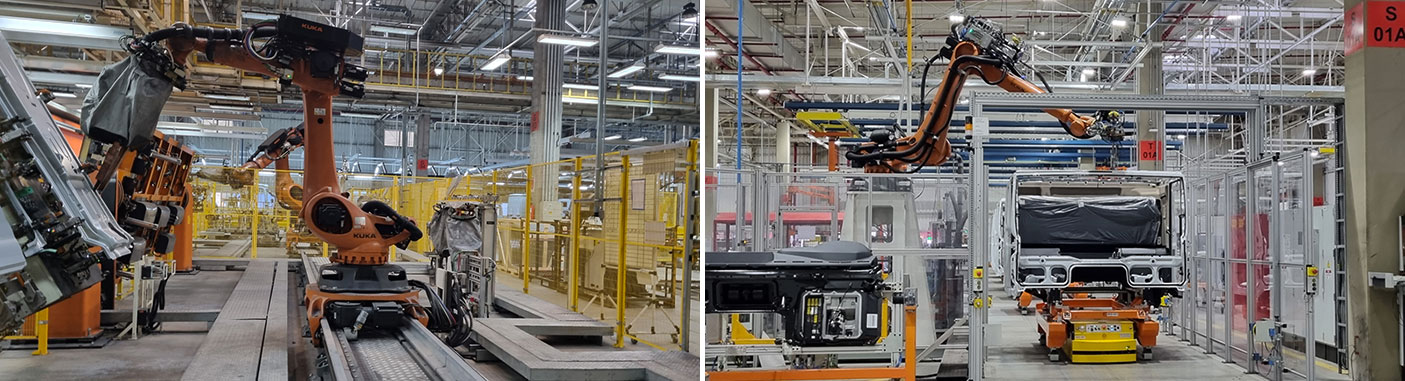

Nuestra recorrida por las lineas nos permitió ver el armado y soldado del body shop, su traslado a pintura y por otro lado todo el montaje del chasis con suspension, transmisión y motor; destacando que cuenta con 65 robots comprobando que se los utiliza en operaciones de soldado entre otros.

Todo el proceso de fabricación se encuentra bajo concepto de Industria 4.0 que se refiere a una nueva manera de producir mediante la adopción de tecnologías 4.0, es decir, de soluciones enfocadas en la interconectividad, la automatización y los datos en tiempo real.

Un punto aparte es la producción del e-Delivery, el camión 100% eléctrico de la marca que se produce el 95% en la Linea número 1 pero que después es trasladado a un área especial denominada e-Shop dentro de la planta donde trabaja unos de los proveedores, Baterías Moura. Allí es donde se realiza la instalación de los packs de baterías, ya sean de 3 o 6 paquetes, que permiten una autonomía de 120 kilómetros o 250 kilómetros respectivamente.

Este sector tiene una capacidad de producción de seis vehículos por turno demandado unas tres horas en la colocación de los packs de baterías. Al día de hoy ya se llevan producidos más de 300 unidades de este camión 100% eléctrico.

Antes de realizar la instalación y ensamble de baterías la unidad recibe una inspección en varios puntos para garantizar el aislamientos de la parte eléctrica y de la tomas a tierra. Durante el proceso del montaje de las baterías el tema de seguridad para las personas es muy importante, es por ello que se utilizan protocolos como el de una caja que se ubica sobre el chasis del camión que si dispone de unos candados de consignación, indica qué personal está trabajando sobre el vehículo y que nadie puede operar sobre el e-Delivery salvo las personas que colocaron esos candados. Recién lo podrá hacer otra persona cuando no haya ningún candado colocado.

Para trabajar sobre el e-Delivery se necesita una capacitación especial. Con el nivel más básico disponen del 90% del personal de producción capacitado, con un nivel más especializado cuentan con 50 personas y con el más alto cinco colaboradores: siendo esta una formación muy fuerte y exigente.

Luego que es instalado el packs de baterías, estos vehículos reciben las pruebas normales que se le realizan a todo vehículo que sale de la línea de montaje pero además para garantizar el aislamiento, pasa por una prueba de lluvia que no solo involucra a la cabina sino a todo el chasis para garantizar el aislamiento.

Pero la planta de Resende no se queda quieta en esto, así nos lo enfatiza Adilson Dezoto: «Pensamos que el futuro de la movilidad está en los vehículos eléctricos, conectados y autónomos y tenemos que preparar la planta para este tipo de vehículos. Ya estamos produciendo el e-Delivery pero en el futuro tenemos mucho más«.

Buen dia me comunico de LOGITRANS SRL ( Empresa de transporte) para comentarles que tuve un siniestro con un camion Volswagen 17 280 modelo 2019 y la cabina quedo irrecuperable .

Queria saber si puedo comprar una completa en brasil e importarla ya que en Argentina no la puedo conseguir y el seguro no me lo paga porque sola mente tengo responsabilidad civil.

Aguardo sus comentarios .Desde ya muchas gracias

Gracias estaré pendiente de su respuesta

Viajaré a Brasil el día sábado puedo reunirme con un ejecutivo de volkwaguen Brasil chasis buses y camiones. El día, domingo quisiera llegar a una negociación